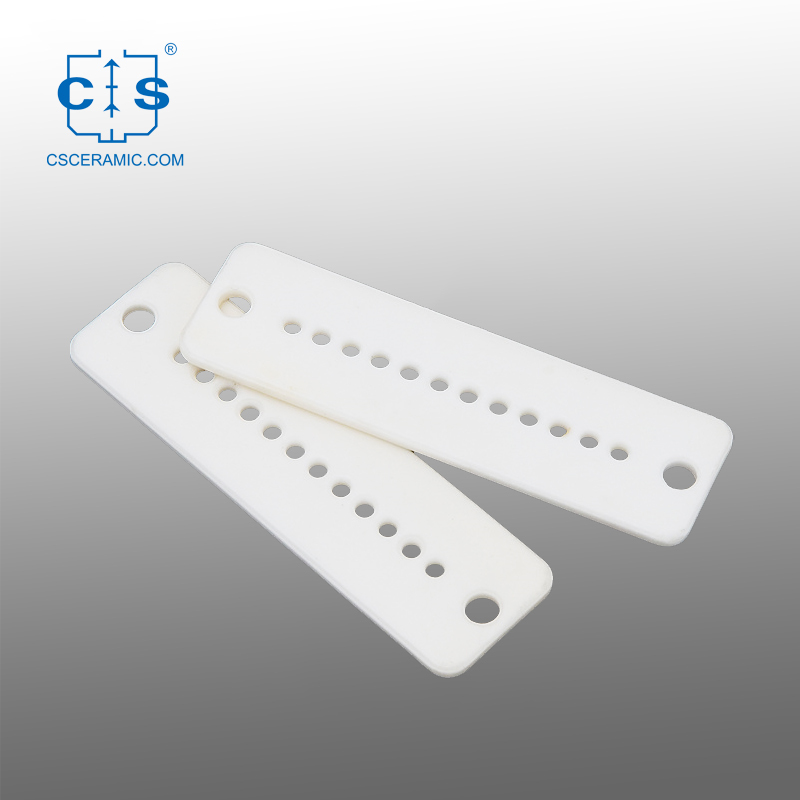

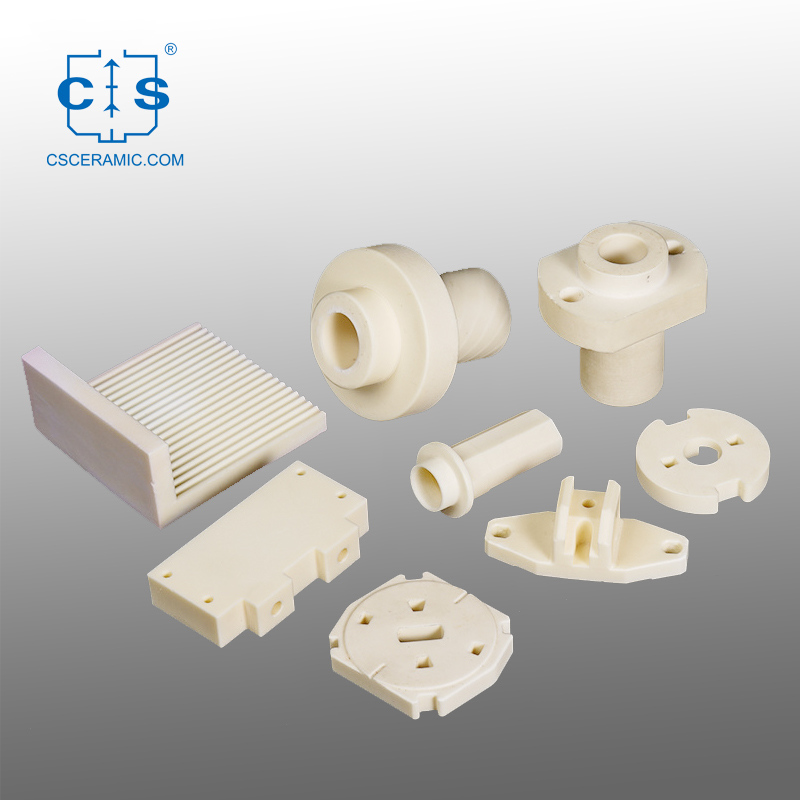

A prensagem isostática é uma técnica fundamental entre os vários métodos empregados para moldar zcerâmica de ircônia . Aproveitando a incompressibilidade dos meios líquidos e sua capacidade de distribuir uniformemente a pressão, a prensagem isostática introduz uma abordagem de fabricação exclusiva. Este método atende à produção de produtos cerâmicos complexos, grandes, delgados e de formato incomum que os métodos convencionais muitas vezes têm dificuldade para produzir. Aqui, investigamos os meandros do processo de prensagem isostática para cerâmica de zircônia, revelando suas etapas e significado. 1. Pré-processamento de pó Para a formação de cerâmica de zircônia por prensagem isostática, mesmo os pós mais refratários necessitam de uma fase de pré-processamento. Ao implementar técnicas de granulação, a fluidez dos pós cerâmicos de zircônia é melhorada. A introdução de ligantes e lubrificantes serve para mitigar o atrito dentro do pó, aumentando consequentemente a resistência coesiva. Esta fase de pré-processamento alinha os pós com as demandas específicas dos processos de modelagem de cerâmica de zircônia. 2. Metodologia de Modelagem O processo de modelagem abrange os estágios de carregamento, pressurização, retenção de pressão e despressurização. Garantir a distribuição uniforme do pó dentro do molde durante a fase de carregamento minimiza o risco de porosidade. Manter taxas de pressurização constantes garante estabilidade, com velocidades de aplicação de pressão ajustadas para se adequar ao pó cerâmico de zircônia específico e à configuração desejada do corpo. Os níveis de pressurização e tempos de retenção de pressão apropriados são escolhidos com base nas características do pó cerâmico de zircônia e no formato do corpo verde. Simultaneamente, são determinadas velocidades ideais de despressurização para evitar defeitos estruturais. 3. Projeto de molde para modelagem A prática da prensagem isostática exige atributos específicos na modelagem de moldes. Esses moldes necessitam de elasticidade e capacidade de retenção de forma. Alta resistência à tração e à trinca, bem como resistência superior ao desgaste, são características essenciais desses moldes. A sua resistência à corrosão é de suma importância, garantindo a compatibilidade com o meio sem desencadear reações químicas. Além disso, os moldes apresentam excelentes propriedades de desmoldagem, facilitando a remoção da peça cerâmica formada. Para concluir Resumindo, exploramos os meandros do processo de prensagem isostática para cerâmica de zircônia. A versatilidade deste método é profunda, particularmente nos domínios da investigação experimental e da produção em pequena escala. Além disso, é capaz de moldar simultaneamente vários componentes de geometrias variadas dentro de uma única câmara de alta pressão. Notavelmente, ela se destaca na fabricação de componentes cerâmicos de zircônia de tamanho considerável e de design complexo, ao mesmo tempo em que apresenta um processo de produção simplificado que mantém o preço acessível. Ao abraçar a arte da prensagem isostática, o reino da cerâmica de zircônia avança ainda mais, oferecendo soluções inovadoras e designs complexos que elevam as aplicações cerâmicas a níveis sem precedentes. Obrigado por ler. Convidamos você a visitar CS CERAMIC para obter mais informações se desejar saber mais sobre materiais cerâmicos industriais e a avançada linha de produtos cerâmicos que oferecemos.

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522